Mengungkap Empat Strategi Inti Perencanaan Logistik Cerdas

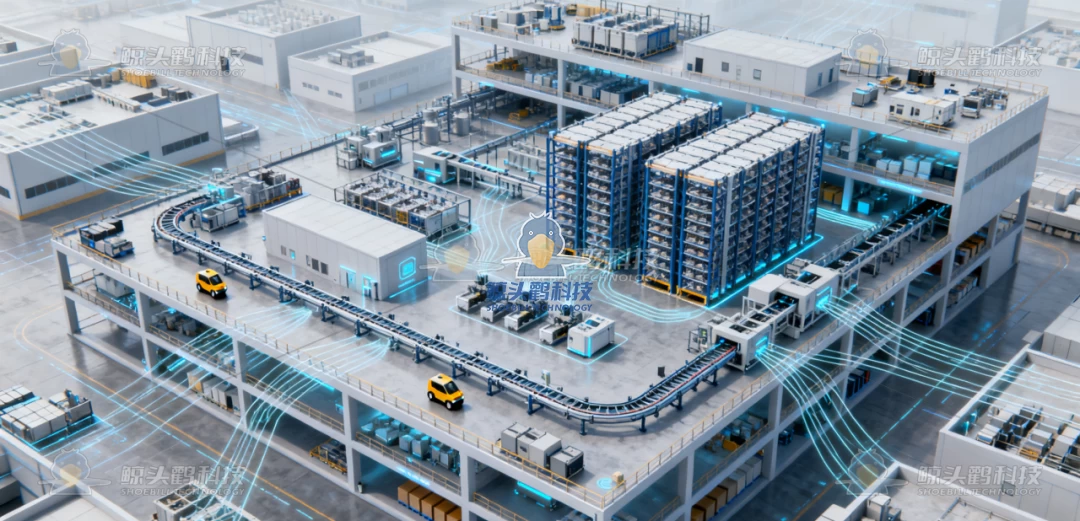

Seiring dengan percepatan industri manufaktur menuju kecerdasan dan otomatisasi, pabrik-pabrik bertingkat semakin populer karena pemanfaatan ruangnya yang tinggi. Namun, aliran material vertikal dan horizontal yang kompleks seringkali menjadi hambatan bagi peningkatan efisiensi. Sistem logistik tradisional yang sangat bergantung pada operasi manual mengakibatkan biaya tinggi, efisiensi rendah, seringnya kesalahan pengiriman, dan potensi risiko keselamatan.

Jadi, bagaimana pabrik bertingkat dapat menghilangkan kebutuhan akan personel logistik dan mencapai siklus logistik yang sepenuhnya cerdas?

Artikel ini menguraikan solusi logistik cerdas "tanpa staf logistik" yang telah terbukti berdasarkan prinsip-prinsip inti perencanaan pabrik — membantu perusahaan mewujudkan aliran material yang lancar dan otomatis.

Gudang Otomatis Terpusat yang Mencakup Semua Lantai: Memecahkan Tantangan Logistik Vertikal

Tantangan terbesar dalam logistik pabrik bertingkat terletak pada pemindahan material antar lantai. Dalam pengaturan konvensional, pekerja mengangkut material antar lantai menggunakan lift — proses yang memakan waktu dan tidak efisien yang sering kali mengakibatkan penumpukan inventaris di berbagai lantai.

Kunci untuk mengatasi masalah ini terletak pada "desain gudang otomatis terpusat" . Dengan menempatkan sistem penyimpanan dan pengambilan otomatis (ASRS) di area pusat pabrik, dan mengintegrasikan lift vertikal yang menghubungkan semua lantai dari lantai dasar hingga atas, ASRS menjadi "pusat logistik vertikal" inti.

Berfungsi sebagai "pusat pengiriman" untuk semua material pabrik — termasuk bahan baku, produk setengah jadi, dan barang jadi — ASRS memungkinkan setiap lantai produksi beroperasi tanpa area penyimpanan terpisah. Material disimpan atau diambil langsung melalui port masuk/keluar yang ditentukan di setiap lantai.

Misalnya, bahan baku yang diterima dan diperiksa di lantai satu dapat disimpan di bagian bawah ASRS. Ketika lini produksi di lantai tiga membutuhkan bahan baku, sistem secara otomatis menginstruksikan lift untuk mengirimkannya tepat ke antarmuka lantai tiga. Demikian pula, produk setengah jadi dari lantai lima dapat dikembalikan ke ASRS untuk penjadwalan selanjutnya.

Desain ini sepenuhnya membuka jalur logistik vertikal, memungkinkan transfer material tanpa awak dan tanpa gangguan di beberapa lantai.

AGV Terintegrasi dengan ASRS: Menyelesaikan “Last Mile” di Setiap Lantai

Setelah menyelesaikan logistik vertikal, pemindahan bahan baku jarak pendek ke jalur produksi dan barang jadi kembali ke penyimpanan di lantai yang sama ditangani oleh AGV (Kendaraan Berpemandu Otomatis).

Dalam kerangka perencanaan ini, AGV terintegrasi sepenuhnya dengan sistem ASRS pusat. Ketika sistem produksi mengirimkan permintaan material, ASRS secara otomatis mengambil material yang dibutuhkan dan menempatkannya di stasiun dok AGV. AGV kemudian mengikuti jalur yang telah dipetakan sebelumnya atau dipandu laser untuk mengirimkan material secara presisi ke rak lini produksi. Setelah produksi selesai, AGV mentransfer barang jadi kembali ke port masuk ASRS, membentuk aliran loop tertutup bahan baku → produksi → barang jadi di lantai yang sama.

Seluruh proses beroperasi tanpa pengemudian atau penjadwalan manual. AGV menyesuaikan kecepatan dan rutenya secara dinamis sesuai ritme produksi, meminimalkan intensitas tenaga kerja, kehilangan material, dan kesalahan transfer.

Jalur Konveyor Langsung ke Area Pengiriman: Menghilangkan Tautan yang Redundan

Secara tradisional, barang jadi dipindahkan dari ASRS ke pengiriman melalui beberapa langkah perantara — pengambilan gudang, penyimpanan sementara, dan pemindahan manual ke zona pengiriman. Proses ini tidak efisien dan rentan terhadap kesalahan akibat penumpukan sementara.

Untuk mengatasi hal ini, para perencana dapat memasang jalur konveyor otomatis yang menghubungkan ASRS langsung ke area pengiriman. ASRS melepaskan produk jadi secara otomatis sesuai kebutuhan pesanan, dan konveyor mengirimkannya langsung ke stasiun sortir atau platform pemuatan — tanpa intervensi manual.

Untuk pesanan truk curah, konveyor dapat mengangkut produk langsung ke area pemuatan yang sesuai. Untuk pesanan kecil atau banyak, sistem sortir di ujung konveyor secara otomatis mengklasifikasikan barang berdasarkan tujuan, siap untuk diambil oleh kurir atau logistik.

Desain yang efisien ini menghilangkan langkah-langkah berulang seperti penyimpanan sementara dan pemindahan manual , sehingga mempersingkat waktu dari pengambilan hingga pengiriman hingga lebih dari 50% sekaligus mengurangi risiko tertukarnya pesanan.

Pengumpanan Material Terpusat: Mengurangi Keterlibatan Manual dari Sumbernya

Di luar logistik produk utama, penanganan material tambahan — seperti sekrup, perekat, atau kemasan — juga dapat menghabiskan banyak tenaga kerja jika setiap lini produksi meminta dan memindahkannya secara manual.

Solusinya: sistem pasokan terpusat.

Gudang khusus bahan pembantu dibangun di dalam pabrik. Berdasarkan jadwal produksi, AGV kecil atau sistem transportasi pipa mengirimkan bahan pembantu secara tepat ke stasiun pasokan di setiap lini produksi secara berkala. Misalnya, selama perakitan, AGV mini dapat mengirimkan sekrup dan mur setiap jam; untuk pengemasan, sistem pipa dapat mengirimkan karton dan pita perekat langsung ke stasiun pengemasan.

Mode “pengiriman proaktif” ini menggantikan sistem “permintaan sesuai permintaan” tradisional, yang memungkinkan setiap lini menerima pengisian ulang material tepat waktu tanpa staf logistik khusus — yang semakin mendekati tujuan “tanpa personel logistik”.

Empat Solusi Terintegrasi: Membangun Ekosistem Logistik Cerdas yang Lengkap

Dari gudang vertikal terpusat yang mencakup semua lantai, hingga AGV yang mengelola aliran material di dalam lantai, hingga jalur konveyor yang langsung menjangkau pelabuhan pengiriman dan pasokan material terpusat yang mencakup pengisian ulang material tambahan, keempat solusi inti ini tidak berdiri sendiri. Sebaliknya, mereka membentuk sistem logistik cerdas yang komprehensif dan terintegrasi melalui sistem yang saling terhubung.

Sistem ini, dengan tujuan utamanya untuk "mengurangi atau bahkan menghilangkan tenaga kerja" dalam operasi, melalui kolaborasi mendalam antara peralatan dan sistem, tidak hanya sepenuhnya menghilangkan ketergantungan pada personel logistik tetapi juga mencapai aliran material yang efisien, presisi, dan hemat biaya. Bagi pabrik-pabrik bertingkat, hal ini tidak hanya merupakan peningkatan dalam model logistik tetapi juga peningkatan komprehensif dalam efisiensi dan manajemen produksi. Ketika aliran material tidak lagi memerlukan intervensi manual, pabrik dapat lebih fokus pada pengoptimalan proses produksi dan peningkatan kualitas produk, memasuki era baru manufaktur cerdas.

Di masa depan, dengan penetrasi teknologi yang lebih luas seperti 5G, Internet of Things, dan AI, logistik cerdas di pabrik-pabrik bertingkat akan mencapai peningkatan yang lebih dinamis dan cerdas, seperti pengoperasian AGV dan robot secara kolaboratif, serta penyesuaian inventaris otomatis berdasarkan prakiraan pesanan di gudang vertikal. Namun, terlepas dari perkembangan teknologi, logika perencanaan "berdasarkan pemanfaatan ruang dan bertujuan pada pengoperasian tanpa awak di seluruh proses" akan selalu menjadi daya saing inti logistik cerdas di pabrik-pabrik bertingkat.

[Teknologi Shoebill Shanghai]

Shoebill Technology akan membantu Anda merencanakan pabrik terdepan di industri yang mudah digunakan dan terjangkau!

Baik Anda membangun pabrik baru atau merenovasi pabrik yang sudah ada, kami menawarkan layanan komprehensif dan terpadu, termasuk perencanaan taman, desain arsitektur, perencanaan tata letak, desain otomatisasi dan logistik, desain interior industri standar, desain digital, kampus pintar, visualisasi canggih, dan dukungan implementasi.

Kami mengutamakan implementasi, memastikan proyek Anda menjadi tolok ukur industri setelah diimplementasikan.

Kliennya meliputi para pemimpin industri seperti Heli Forklift, Qianjiang Motorcycle, Giti Tire, Baoxiniao, dan Yangquan Valve.

Ponsel: 13262659820

Situs Web Resmi: www.shoebilltech.com

Surel: shoebill@balaena.cn